昨年(2005年)の12月、武蔵野金属工業所 〈マトリックス・アイダ〉の社長さんに「一度破壊検査をして自分の作品の出来具合を確認すると良いよ」 と言われ、検査をするときは窓口になって下さるというので、作品ナンバー №0080の切り出しを検体として調べて貰うことにしました。

調査してくださったのは東京都の工業試験場です。独立行政法人に移行する多忙時だったため、検査の結果を受領するのが2ヶ月少々掛かってしまいました。

作品ナンバー:№0080 切り出し 破壊検査から戻ってきた状態 10ピースになっています

3月1日(水)に『マトリックス・アイダ』の社長さんからデータが揃った旨のメールを頂き、2日に受け取りに行きました。胸はドキドキものです。受験生が合格発表を見るときのようなハラハラ感です。玄関扉をガラガラと開けると店内は人気無し、「今晩は、熊公です・・・」と、呼びかけると、社長さんが「オオオ~~、早かったですね、結果はこれですよ!!」 と、ニコニコして出てこられました。もしかして良い結果?と、ドキドキ感はワクワク感に変わりました。最初に見せられたのは検体です。いやいや頑張ってくれました。ちょっと可哀想な感じですが、このように検査するのか・・・と、新鮮な驚きを受けました。刃の部分は6ピースに切断され、2つずつ樹脂に固定され研ぎが掛けてありました。そして、エッチングしてあるので鋼と地金がクッキリとしていました。

右から刃の先端部分から 検体6ピース

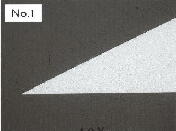

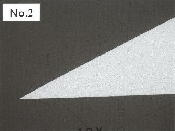

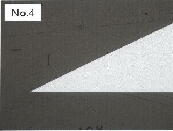

続いて見せていただいた写真は刃先の拡大されたシルエットです。

刃先のシルエット映像 (ナンバーは検体の番号)

この刃先のシルエット写真は検体のうち4枚あって、メクレなど無くシャープに研ぎが掛けられているという良い評価を受けたと伝えられました。まずは研ぎについては及第点をとった感じです。

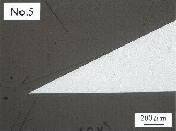

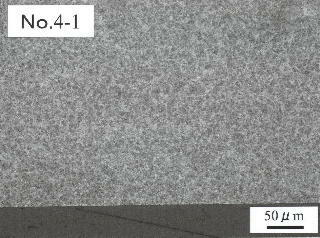

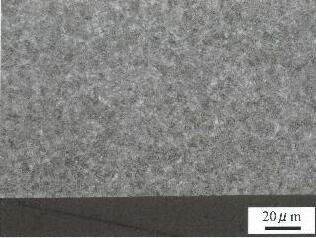

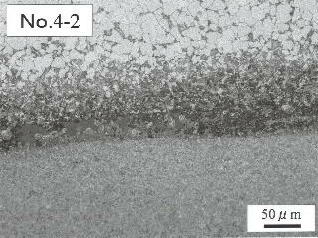

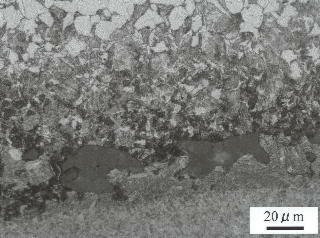

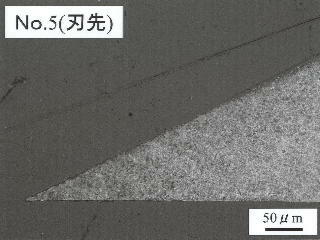

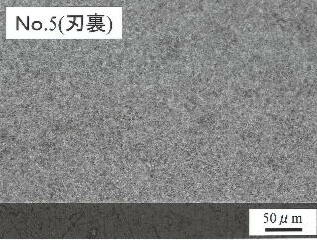

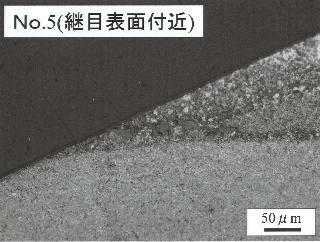

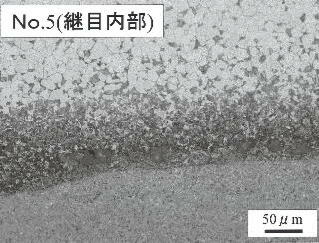

続いていよいよ組織写真です。まずは検体4について鋼部分と鍛接境界面の写真を見せていただきました。続いて検体5の刃先・刃裏・鍛接面の様子の写真を見ました。

鋼部分の組織の写真 鋼部分の組織拡大写真

鍛接境界面の組織の写真 鍛接境界面の拡大写真 ノロが含まれている

検体5の刃先と刃裏の組織の様子

鍛接境界部分の組織の様子 ノロが含まれているのが分かります

組織の写真如何でしょうか? 白い点の部分がマルテンサイト、これが夜空の星のように散らばっている状況は鋼の組織としては上等のできばえと言うことになります。試験場の方からは青紙の特性である組織を作り出し得ていると言う評価を得ることが出来ました。脱炭層についての指摘はありませんでした。焼き戻しの操作は適正に行われているという評価を得ることが出来ました。

続いて硬度の結果です。ビッカース硬度で760~780HV(0.3)という結果でした。ロックウェル硬度に換算すると62.5~63.5HRCと言う状況です。これは刃物としては最適な硬度と言えると思います。

研ぎ・組織・硬度この3つについて予想以上の良い評価を得ることが出来ました。ここまで『鍛冶屋の教え』の本をバイブルにして手探りで鍛冶作業をしてきました。その結果として方向に誤りがなかったことを客観的評価によって知ることが出来ました。これはメチャクチャ嬉しいことです。長男の高校卒業祝いを2日に行いましたが、そのお祝いとこの組織検査の結果が良好であった事を合わせて祝杯を挙げました。美酒でした。

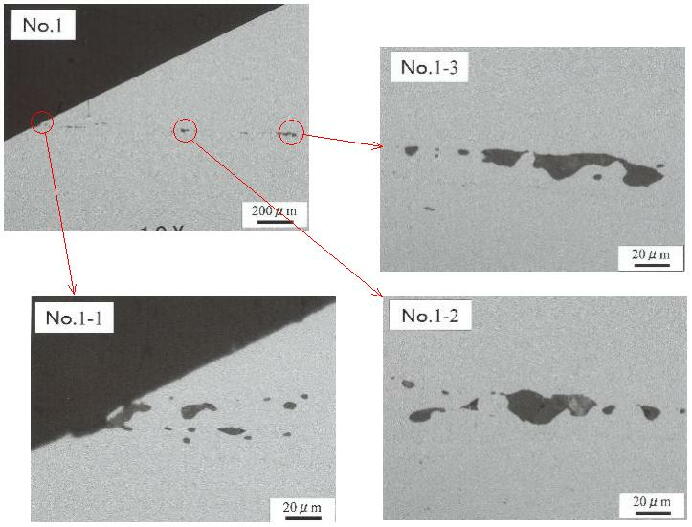

組織の写真にも写っていますが、20~30μmのノロが残留しています。

鍛接境界面のノロの残留状況

検体1の鍛接境界面の写真ですが、ノロの残留が見られます。これが刃物の切れ味耐久性にどれくらいマイナスなのかは分かりませんが、製品にこのような残留物がないことにこしたことはありません。これは鍛接材の使用量を少なくすれば解決する可能性があります。これからは出来るだけ鍛接材を少量にしようと思っています。

今回の破壊検査、自分の今までの鍛冶作業の仕方に誤りがなかったことを知ることが出来たこと良かったと思います。そして、ふだん目にすることの出来ない鍛接境界面の断面を見ることが出来たこと大収穫でした。

これで自分の鍛冶作業に『お墨付き』を貰った感じです。これからもしっかり作業をしていこうと思います。

(2006.03.03.)

|